Revolución ligera: avance en el rectificado de aluminio: la serie de aluminio de Neview Automatic permite a un fabricante de piezas para vehículos de nueva energía lograr un salto de eficiencia

En medio del crecimiento explosivo de la industria de vehículos de nueva energía, la aplicación a gran escala de componentes de aleación de aluminio está impulsando la innovación en el procesamiento posterior a la fundición. Newview AutomáticoAprovechando su profunda experiencia técnica en el rectificado de aluminio, ha proporcionado soluciones inteligentes personalizadas a empresas líderes. El siguiente caso práctico examina cómo... Newview AutomáticoLos productos de la serie de aluminio de superaron los desafíos de pulido relacionados con las propiedades del material de aluminio a través de un proyecto para un fabricante de carcasas de baterías para vehículos de nueva energía (en adelante, "el Cliente").

Como uno de los tres principales proveedores nacionales de carcasas para baterías de nuevas energías, el cliente produce anualmente más de 800.000 bandejas y carcasas de aleación de aluminio para baterías. Su línea de producción original utilizaba rectificado robótico tradicional, lo que expuso tres obstáculos directamente relacionados con las propiedades del material:

Desafíos de las propiedades de los materiales:La baja dureza y la alta plasticidad de la aleación de aluminio provocaron deformación del borde durante el rectificado rígido, lo que resultó en una desviación dimensional del 12 % y una retención de rebabas del 18 %.

Techo de eficienciaLa producción diaria por estación se limitó a 1200 piezas. Los frecuentes cambios de modelo (que requerían paradas de 4 horas) interrumpieron gravemente la capacidad debido a las rápidas iteraciones de vehículos.

Presión por el cumplimiento ambiental:El pulido abierto generó polvo de aluminio a 2,5 veces los límites reglamentarios, mientras que el pulido en seco provocó una acumulación interna de virutas, lo que generó una tasa anual de fallas del equipo del 15 %.

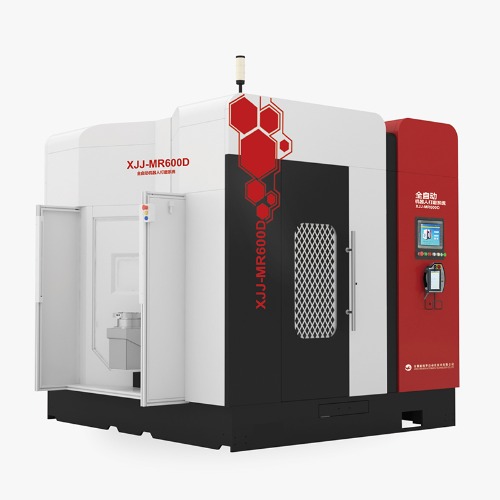

Después de 6 meses de evaluación técnica, el Cliente seleccionó Newview AutomáticoEl equipo MR-600D de doble brazo y triple estación. Su estructura coordinada de 14 ejes y su precisión de posicionamiento repetitivo de ±0,02 mm se convirtieron en la clave para el rectificado flexible de aluminio.

Newview AutomáticoLa solución se centró en el MR-600D, estableciendo un marco técnico 3D de "Adaptación de materiales – Optimización de procesos – Control inteligente":

(1) Coordinación de seis ejes + Control de fuerza flexible

El sistema de 14 ejes emplea un control de triple bucle cerrado (corriente/posición/par) para lograr una fuerza de rectificado ajustable (0,1–3 N). Para bridas de carcasas de baterías propensas a deformarse, "Rectificado de contornos de fuerza constante" limita la distorsión del borde a <0,03 mm, reduciendo la tasa de desperdicio del 8% al 0,8%.

(2) Visión de IA + Clasificación desordenada para una logística inteligente

La visión 3D integrada detecta la orientación de la pieza entrante, mientras que las pinzas adaptativas permiten la recogida desordenada, lo que aumenta la eficiencia de carga en un 40 %. El cambio de modelo de corte con clasificación IA tarda de 4 horas a 25 minutos, ideal para producciones de alta variedad y bajo volumen.

(3) Totalmente sellado + extracción de polvo por pulsos

La carcasa de acero sellada de doble capa con recolección de polvo integrada logra una captura de virutas del 95 %, lo que reduce el polvo en el taller a 5 mg/m³ (conforme a la norma GBZ2.1-2019). La acumulación interna de virutas se redujo en un 90 %, lo que redujo drásticamente las tasas anuales de fallas. <3%.

Capacidad y calidadLa producción diaria por línea aumentó a 3600 piezas (+200%). Tolerancia dimensional de ±0,04 mm, retención de rebabas. <0,3%, aprobando la auditoría IATF 16949 de CATL.

Optimización de costosLos costos laborales se redujeron un 65%, con un ahorro energético anual de ¥850,000. Los costos de cambio se redujeron un 70%, lo que permitió la producción simultánea de más de 10 modelos de vehículos.

El Director Técnico del Cliente manifestó:La tecnología de rectificado flexible de Neview Automatic resolvió por completo los problemas de deformación del aluminio. El plato giratorio de tres estaciones y la coordinación de dos robots redujeron drásticamente el tiempo de ciclo de 25 s/pieza a 12 s/pieza, satisfaciendo a la perfección las demandas de producción en masa de carcasas de baterías.