La tecnología inteligente conduce al futuro eficiente

Cientos de casos de proyectos que promueven actualizaciones de productos y la mejora continua de los servicios.

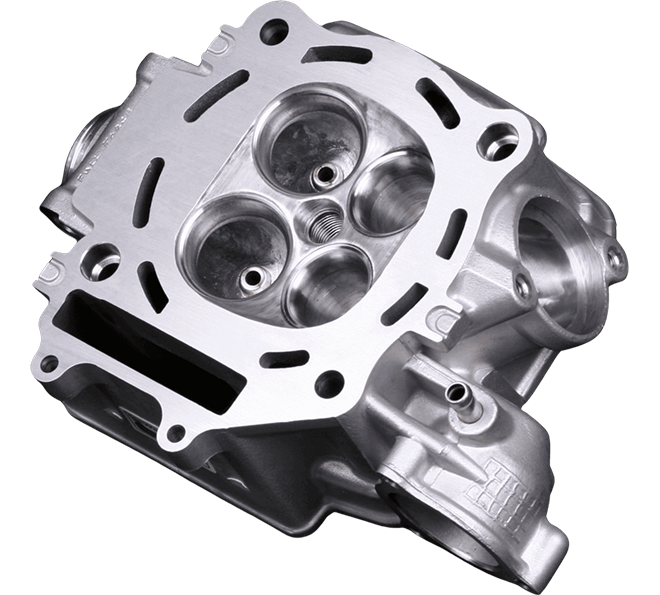

Superando los desafíos del rectificado de hierro fundido: Neview Automatic permite a los fabricantes de piezas de automoción aumentar su eficiencia.En medio de la ola de transformación en la industria de la fundición, la automatización del posprocesamiento de componentes de hierro fundido se ha convertido en un avance fundamental para mejorar la competitividad. Newview AutomáticoAprovechando su profunda experiencia técnica en equipos inteligentes para la fase final de los procesos de fundición, ofrece soluciones de rectificado personalizadas a numerosos líderes del sector. El siguiente caso práctico detalla cómo... Newview Automatic La línea de productos de hierro fundido resolvió desafíos comunes de la industria mediante un proyecto de rectificado de discos de freno de hierro fundido para un reconocido fabricante de piezas de automóviles (en adelante, "el Cliente").I. Antecedentes del cliente y puntos débiles: El cuello de botella en la eficiencia de la molienda tradicionalComo proveedor líder nacional de sistemas de frenos para automóviles, el cliente produce anualmente más de 5 millones de discos de freno de hierro fundido. Su línea de producción original utilizaba un modelo de rectificado manual con maquinaria sencilla, lo que presentaba tres problemas principales:Baja eficiencia: La producción diaria en una sola estación era de tan solo 800 piezas. El rectificado manual requería una gran cantidad de mano de obra, que requería 120 trabajadores durante la temporada alta, mientras que aún era difícil cumplir con las entregas.Precisión inestable: La tasa de retención de rebabas alcanzó el 15% y las fluctuaciones de tolerancia dimensional superaron los ±0,3 mm, lo que generó tasas de defectos de ensamblaje persistentemente altas en etapas posteriores.Riesgos de seguridad importantes: Los entornos de molienda abiertos dieron como resultado concentraciones de polvo que excedían los límites en tres veces, con una tasa anual de lesiones en el lugar de trabajo del 8%, junto con una importante presión para el cumplimiento ambiental.Después de evaluar a varios proveedores de equipos, el Cliente finalmente seleccionó Newview Automatic Equipo de rectificado de hierro fundido serie DR-750B. Su capacidad de carga de 200 kg y su precisión de posicionamiento repetitivo de ±0,02 mm fueron las principales ventajas que convencieron al cliente.II. Avance tecnológico: La coordinación de 8 ejes redefine los estándares del rectificado de hierro fundido.Newview Automatic Solución personalizada para el Cliente centrada en el equipo DR-750B de un solo brazo y doble estación, integrando tres tecnologías innovadoras:(1) Diseño estructural de rigidez ultraaltaEl equipo emplea una robusta estructura mecánica de brazo corto y una base integrada. Las pruebas confirmaron que soporta fuerzas de rectificado superiores a 165 kg, ofreciendo una rigidez equivalente a la de los robots tradicionales de 400 kg, lo que resuelve por completo el desafío de cortar grandes retales de bebederos/mazarotas. La configuración de doble husillo permite el rectificado basto y fino en una sola pasada, aumentando la producción diaria de una sola estación a 2400 piezas, lo que representa un aumento del 300 % en la eficiencia con respecto al proceso original.(2) Sistema de compensación inteligente de IALos sensores de desplazamiento detectan las variaciones de la pieza en tiempo real. El sistema de soporte corrige automáticamente la trayectoria de rectificado, logrando una adaptabilidad de ±1,5 mm a las variaciones dimensionales de la fundición. Por ejemplo, en el rectificado de la superficie de la brida del disco de freno, la proporción de repasos manuales secundarios se redujo del 15 % a menos del 3 %.(3) Tecnología flexible adaptable al contornoPara abordar la susceptibilidad del borde del disco de freno a la deformación, el equipo utiliza un triple control de bucle cerrado (bucle de corriente, bucle de posición, bucle de par) para lograr una presión de seguimiento del contorno ajustable de 0,1 a 5 N. Esto evita las desviaciones dimensionales causadas por el rectificado excesivo, lo que aumenta las tasas de calificación del producto del 82 % al 99,2 %.III. Resultados de la implementación: De la actualización de una sola máquina a la inteligencia de línea completaEl proyecto se implementó en dos fases. En la fase 1 se desplegaron ocho unidades DR-750B junto con una línea de alimentación automatizada. En la fase 2 se introdujo un sistema de clasificación y manipulación con IA, logrando un flujo de producción completamente automatizado.Capacidad y costo: La producción diaria de una sola línea aumentó a 12.000 piezas. Los costos de mano de obra se redujeron en un 75%, logrando un ahorro energético anual de 1,2 millones de RMB.Precisión y calidad: Las tolerancias dimensionales se controlan dentro de ±0,05 mm. La tasa de retención de rebabas es...

Revolución ligera: avance en el rectificado de aluminio: la serie de aluminio de Neview Automatic permite a un fabricante de piezas para vehículos de nueva energía lograr un salto de eficienciaEn medio del crecimiento explosivo de la industria de vehículos de nueva energía, la aplicación a gran escala de componentes de aleación de aluminio está impulsando la innovación en el procesamiento posterior a la fundición. Newview AutomáticoAprovechando su profunda experiencia técnica en el rectificado de aluminio, ha proporcionado soluciones inteligentes personalizadas a empresas líderes. El siguiente caso práctico examina cómo... Newview AutomáticoLos productos de la serie de aluminio de superaron los desafíos de pulido relacionados con las propiedades del material de aluminio a través de un proyecto para un fabricante de carcasas de baterías para vehículos de nueva energía (en adelante, "el Cliente").I. Desafíos del cliente: Tres puntos críticos de la industria del rectificado de aluminioComo uno de los tres principales proveedores nacionales de carcasas para baterías de nuevas energías, el cliente produce anualmente más de 800.000 bandejas y carcasas de aleación de aluminio para baterías. Su línea de producción original utilizaba rectificado robótico tradicional, lo que expuso tres obstáculos directamente relacionados con las propiedades del material:Desafíos de las propiedades de los materiales:La baja dureza y la alta plasticidad de la aleación de aluminio provocaron deformación del borde durante el rectificado rígido, lo que resultó en una desviación dimensional del 12 % y una retención de rebabas del 18 %.Techo de eficienciaLa producción diaria por estación se limitó a 1200 piezas. Los frecuentes cambios de modelo (que requerían paradas de 4 horas) interrumpieron gravemente la capacidad debido a las rápidas iteraciones de vehículos.Presión por el cumplimiento ambiental:El pulido abierto generó polvo de aluminio a 2,5 veces los límites reglamentarios, mientras que el pulido en seco provocó una acumulación interna de virutas, lo que generó una tasa anual de fallas del equipo del 15 %.Después de 6 meses de evaluación técnica, el Cliente seleccionó Newview AutomáticoEl equipo MR-600D de doble brazo y triple estación. Su estructura coordinada de 14 ejes y su precisión de posicionamiento repetitivo de ±0,02 mm se convirtieron en la clave para el rectificado flexible de aluminio.II. Innovación tecnológica: Avance tridimensional en el rectificado flexibleNewview AutomáticoLa solución se centró en el MR-600D, estableciendo un marco técnico 3D de "Adaptación de materiales – Optimización de procesos – Control inteligente":(1) Coordinación de seis ejes + Control de fuerza flexibleEl sistema de 14 ejes emplea un control de triple bucle cerrado (corriente/posición/par) para lograr una fuerza de rectificado ajustable (0,1–3 N). Para bridas de carcasas de baterías propensas a deformarse, "Rectificado de contornos de fuerza constante" limita la distorsión del borde a

Avance en el rectificado de acero fundido: la serie GR de Neview Automatic permite a la industria pesada superar las barreras del procesamiento de materiales de alta dureza.En la fabricación de maquinaria pesada, los componentes de acero fundido se utilizan ampliamente en piezas críticas debido a su alta resistencia y al desgaste. Sin embargo, su alta dureza (HB200-300) y sus complejas estructuras plantean importantes desafíos de posprocesamiento. Newview Automático Desarrollamos los equipos de rectificado inteligente de la serie GR para abordar estas propiedades de los materiales, resolviendo con éxito los desafíos de eficiencia y precisión de las empresas de la industria pesada. Este caso práctico examina Newview Automáticoavances técnicos de mediante un proyecto de rectificado de bridas de acero fundido para un importante fabricante de válvulas (en adelante, "el Cliente").I. Problemas del cliente: Desafíos de la industria en el rectificado de acero fundido de alta durezaComo proveedor principal de válvulas nucleares en China, el cliente produce anualmente más de 20 000 bridas de acero fundido (DN1000+), principalmente con acero al carbono WCB (HB240-260). Su flujo de trabajo original, "manual + máquina dedicada de 5 ejes", se enfrentaba a tres problemas críticos:Baja eficienciaLa producción diaria por estación era de tan solo 15 piezas. Las bridas de gran diámetro requerían 3 ciclos de fijación y más de 8 horas de rectificado, lo que prolongaba la entrega en temporada alta en un 40 %.Precisión insuficienteLa rugosidad de la superficie de sellado (Ra) alcanzó solo 6,3 μm, lo que incumplió los requisitos de las válvulas de grado nuclear (Ra 1,6 μm). Las tasas de retrabajo alcanzaron el 20 %.Altos costosEl rectificado manual consumía 12 muelas por trabajador al día. Los costes anuales de consumibles superaban los 1,5 millones de yenes, con importantes riesgos laborales.Después de la evaluación comparativa técnica, el cliente seleccionó Newview AutomáticoEl sistema GR-950B de un solo brazo y doble estación. Su capacidad de carga de 420 kg y su precisión de posicionamiento repetitivo de ±0,02 mm sentaron las bases para el rectificado de materiales de alta dureza.II. Avance tecnológico: Solución sinérgica de rectificado rígido-flexibleNewview AutomáticoLa solución de se centró en el GR-950B, integrando tres innovaciones:(1) Diseño estructural ultrarrígidoCon un cuerpo de hierro dúctil de alta resistencia y un brazo robótico reforzado, el sistema soporta una fuerza de rectificado axial de más de 200 kg. En combinación con un husillo de alta potencia de 16,5 kW, alcanza velocidades de arranque de material 2,5 veces superiores en acero HB260 en comparación con equipos convencionales. El rectificado de desbaste a acabado con dos husillos en una sola configuración aumenta la producción diaria a 45 piezas por estación, reduciendo el uso de utillajes de 3 ciclos a 1.(2) Sistema de compensación de errores de IALos sensores láser de desplazamiento escanean las superficies de las piezas en tiempo real, lo que permite trayectorias de rectificado adaptables para desviaciones de fundición de ≤1,5 mm. Las superficies de sellado de las bridas ahora alcanzan de forma constante un Ra de 1,2 μm (un 33 % por encima de los requisitos), lo que reduce la necesidad de retrabajo.

Las soluciones de línea inteligente rompen los cuellos de botella en la molienda de la industria pesada— La serie Line de Neview Automatic permite a Construction Machinery Group lograr una actualización de producción no tripuladaEn la fabricación de maquinaria de construcción, el rectificado y la clasificación de piezas fundidas de gran volumen enfrentan desafíos duales de eficiencia e inteligencia. Newview Automático Se desarrolló una solución integral que aborda las necesidades de la industria pesada, desde la selección de contenedores y la preclasificación de bandejas hasta la alimentación de línea, la clasificación por IA y el almacenamiento inteligente. Este caso práctico examina un proyecto de rectificado de componentes estructurales de una excavadora para un grupo líder en maquinaria de construcción (en adelante, el «Cliente»), mostrando cómo... Newview AutomáticoLas soluciones de línea de logran avances en capacidad y precisión a través de líneas de producción no tripuladas.I. Desafíos del cliente: Tres barreras de eficiencia en las líneas tradicionalesComo líder de la industria que produce más de 100.000 excavadoras al año, el taller estructural del cliente procesa más de 5.000 piezas fundidas diariamente (p. ej., soportes de hierro, contrapesos). Su modelo original de "carga manual + rectificado aislado" reveló puntos críticos:Logística ineficienteLa recogida manual de contenedores costaba 40 chelines por pieza y requería 20 trabajadores. Las temporadas altas aún presentaban cuellos de botella en la alimentación.Altos costos de cambio:El cambio de tipos de productos requería ajustes manuales de los accesorios que duraban tres horas, lo que causaba una pérdida de capacidad anual de aproximadamente 80 000 piezas.Peligros de seguridad:Las líneas abiertas generaron el doble de exceso de polvo, con tasas de lesiones anuales del 5 %, lo que no cumple con los estándares de las fábricas inteligentes.Después de la evaluación, el Cliente seleccionó Newview AutomáticoLa solución integrada de ("bin picking + clasificación IA + almacenamiento inteligente"), aprovechando su carga útil de 210 kg y una precisión de posicionamiento de ±0,02 mm.II. Solución técnica: Tres innovaciones en líneas totalmente autónomasNewview AutomáticoLa solución personalizada de se centró en robots KUKA, creando una línea integrada de "Identificación inteligente – Manipulación flexible – Almacenamiento 3D":(1) Recogida de contenedores no tripulada de alta eficienciaOcho unidades DR-750B con visión 3D lograron una tasa de éxito del 99,8 % en el agarre desordenado de brackets complejos. Con un alcance de 2700 mm y una carga útil de 210 kg, la manipulación por unidad se estabilizó en 20 s/pieza, un 100 % más rápido que el método manual.(2) Cambio flexible mediante clasificación por IAEl sistema integrado de visión 3D y control generó automáticamente rutas de manipulación para diferentes piezas. El cambio de soportes a contrapesos redujo el tiempo de cambio de 3 horas a 20 minutos gracias a la programación basada en modelos (sin necesidad de aprendizaje manual), lo que permitió ahorrar más de 3 millones de yenes en tiempo de inactividad al año.(3) Gestión logística inteligente en 3DUn sistema de almacenamiento inteligente (carga máxima de 2000 kg, recorrido de 300 m en el eje X / 30 m en el eje Y) permitió el almacenamiento y la transferencia automáticos. La integración del sistema MES incrementó la eficiencia logística en un 40 % y triplicó la utilización del espacio.Recogida de contenedoresSistema inteligente de clasificación y manipulación de piezas de fundiciónSistema inteligente de logística y almacenamiento para fundiciónIII. Resultados: Salto de la producción discreta a las líneas inteligentes**En la Fase 1 se implementaron 12 sistemas de línea; en la Fase 2 se conectaron en red 56 dispositivos de taller:Capacidad y eficienciaLa producción diaria por línea aumentó de 500 a 1200 piezas (+140%). Los costos de mano de obra se redujeron un 75%, lo que supuso un ahorro anual de 8 millones de yenes.Precisión y calidadEl posicionamiento y la compensación de línea lograron una precisión de rectificado repetitivo de ±0,02 mm. Las tasas de paso dimensional aumentaron del 88 % al 99,5 %.Inteligencia y sostenibilidadLas líneas totalmente autónomas redujeron el polvo a 8 mg/m³ (cumple con las normas nacionales). El almacenamiento inteligente facilitó la trazabilidad de los materiales, lo que elevó la OEE del 65 % al 90 %.El Director de Fabricación Inteligente del Cliente afirmó:La capacidad flexible de cambio de Neview Automatic nos liberó de las limitaciones de la multiproducción. La sinergia entre la clasificación por IA y el almacenamiento inteligente elevó nuestra logística a una eficiencia comparable a la de la automoción.

Patentes de invención autorizadas

Patente de invención sustantiva y examinada

Derechos de autor del software

Cuota de mercado número 1 en China en equipos de molienda para fundición

Empresas 'pequeñas gigantes' de nivel nacional

Especialmente diseñado para la fundición de soluciones de equipos inteligentes de backend.

Más de diez años de experiencia profesional en equipos de fundición y rectificado.

Nuestras soluciones de centro de datos de extremo a extremo están diseñadas para ayudar a su empresa a responder dinámicamente al cambio y adaptarse a sus necesidades comerciales en constante crecimiento.

FUNDICIÓN A PRESIÓN EN CHINA: LA ASOCIACIÓN DE FUNDICIÓN DE ANHUI CELEBRA SU PRIMERA REUNIÓNReportado porFoundry-PlanetEl 28 de septiembre de 2025, se llevó a cabo la primera reunión de la División de Fundición a Presión de la Asociación de Fundición de Anhui en Anhui Neview Automatic Technology Co., Ltd. Representantes de empresas de fundición a presión, proveedores de toda la provincia y altos funcionarios de la asociación se reunieron para presenciar el establecimiento formal de la división y el inicio de sus actividades operativas.La reunión fue presidida por el Sr. Zhou Shaojie, Subsecretario General de la Asociación de Fundición de Anhui. El Sr. Xie Mingguo, Presidente de la Asociación, enfatizó en su discurso que la fundación de la división representa una iniciativa clave para el avance de la industria de la fundición en Anhui. Señaló que la división servirá de puente y enlace para promover la cooperación dentro de la industria, impulsar el progreso tecnológico y facilitar el intercambio de recursos, todo ello en apoyo del desarrollo industrial de alta calidad. Como anfitrión, el Sr. Yin Jie, presidente de Neview, presentó los logros de la empresa en el rectificado automatizado de piezas de fundición y reafirmó el apoyo total de Neview al trabajo de la división. El Sr. Xiao Minghai, Director General de Shunfu Die Casting, fue elegido primer Presidente de la recién creada División de Fundición a Presión. Durante la sesión, varios representantes del sector compartieron sus perspectivas y propuestas, entre ellos el Sr. Lin Zhanhong (Director General de Teli Magnesium), el Sr. Gao Zhengda (Director General de Unico), el Sr. Xia Yongqiang (Asistente General de Anhui Meilixin), el Sr. Tao Hongshun (Presidente de Chaohu Yunhai), el Sr. Zhang Jianjun (Director General Adjunto de Changqing Automobile) y el Sr. Zhang Daoyu (Director de Ventas del Grupo LK). Los temas abordados incluyeron estrategias de desarrollo empresarial, retos y oportunidades del sector, y el marco organizativo de la nueva división.Tras la reunión, los participantes recorrieron las instalaciones de Neview y presenciaron demostraciones en vivo de los sistemas de rectificado inteligente de la empresa. La visita ofreció una experiencia práctica y conmovedora sobre el potencial de automatización en la industria de la fundición a presión. De cara al futuro, la división planea centrarse en tres áreas principales: intercambio de información entre la industria, creación de redes de recursos y capacitación técnica. Los asistentes también debatieron en profundidad sobre temas clave como la reducción de costos y la mejora de la eficiencia, así como la colaboración entre la oferta y la demanda. En sus palabras de clausura, el presidente Xie Mingguo calificó la reunión como un éxito rotundo. Señaló que la creación de la División de Fundición a Presión proporciona a la industria de fundición a presión de Anhui una plataforma de cooperación exclusiva, sentando una base sólida para la integración de recursos, superando obstáculos en el desarrollo y promoviendo un crecimiento de alta calidad. Con este hito, el sector de fundición a presión de Anhui entra en una nueva fase de desarrollo agrupado.Enlace reportado:https://www.foundry-planet.com/d/fundición-a-presión-en-china-anhui-foundry-association-celebra-su-primera-reunión/

El Departamento de Comercio Exterior de NEVIEW debuta de forma independiente en una exposición internacional: una conclusión exitosa en la Exposición Internacional de Fundición de Turquía De Del 24 al 27 de septiembre de 2025, el Departamento de Comercio Exterior de Anhui Neview Automation Technology Co., Ltd. (NEVIEW) viajó a Estambul, Turquía, para participar en el Exposición Internacional de Fundición de Turquía 2025. Esto marca el primer tiempo El equipo de comercio exterior de NEVIEW ha participado en una exposición en el extranjero como unidad independiente, un hito importante en la estrategia de globalización de la empresa.🌍 La tecnología se globaliza: una fortaleza reconocida mundialmenteComo innovador líder en la industria de automatización de fundiciones de China, NEVIEW exhibió varios de sus tecnologías de molienda inteligente básicas, incluido: Sistema robótico de rectificado inteligente coordinado de 8 ejes Soluciones integrales de desbarbado automatizado para piezas fundidas Estrategias flexibles de rectificado que se adaptan a las superficies En la exposición, las soluciones de rectificado flexibles y de alta precisión de NEVIEW atrajeron una gran atención de los visitantes de todo el mundo. Turquía, Alemania, India, Afganistán, Irán, y otros países. Muchos clientes internacionales mostraron gran interés en las tecnologías de NEVIEW, particularmente en áreas como Rectificado de fundición complejo, detección láser, y sistemas de compensación inteligentes después de ver videos de demostración de productos. “Puede que este no sea el primer paso de NEVIEW en el extranjero, pero es el Es la primera vez que nuestro equipo de comercio exterior trabaja de forma independiente con clientes internacionales.. Desde la instalación del stand y la recepción de los clientes hasta las presentaciones técnicas, cada paso ha fortalecido nuestra confianza en globalizarnos”. — Jefe del Departamento de Comercio Exterior de NEVIEW 🤝 Fuerte compromiso in situ y reconocimiento internacionalA lo largo de los cuatro días de exposición, el stand de NEVIEW mantuvo una gran popularidad. El equipo... comunicación técnica profesional y compromiso eficiente con el cliente ganó un amplio reconocimiento entre los visitantes de todo el mundo. Muchos clientes mantuvieron conversaciones comerciales en profundidad y varios expresaron intenciones claras para Pruebas de muestras y cooperación futura.📸 Aspectos destacados de la exposición .🚀 De “Hecho en China” a “Fabricación inteligente para el mundo”A lo largo de los años, NEVIEW ha construido alianzas sólidas en múltiples países y regiones. Esta participación independiente del Departamento de Comercio Exterior representa no sólo una demostración de capacidad sino también una hito clave en el crecimiento organizacional de la empresa.Significa la transformación de NEVIEW de participación pasiva a globalización proactiva, entrando con confianza en el escenario mundial con tecnología madura y un sólido equipo profesional.De cara al futuro, NEVIEW seguirá avanzando en Tecnologías inteligentes de molienda y automatización, ampliar los canales de cooperación internacional, y traer “Fabricación inteligente china” Soluciones para la industria global de la fundición: ser Visto, confiable y elegido por el mundo.

La tan esperada Exposición de Fundición a Presión de No Ferrosos de Shanghái ha concluido con éxito. Como evento importante en el campo de la fundición a presión de no ferrosos, esta exposición reúne a numerosas élites de la industria y tecnologías de vanguardia. Neview presentó su producto estrella. MR-660C Robot de pulido de aluminio, que atrajo a una gran cantidad de visitantes nacionales y extranjeros para detenerse y observar, consultar e intercambiar con su excelente desempeño y tecnología innovadora.En la exposición, el stand de Neview estaba abarrotado de gente. Una vez que el MR-660C Se presentó un robot de pulido de aluminio que rápidamente se convirtió en el centro de atención gracias a su alta eficiencia, precisión e inteligencia. El público nacional e internacional se siente atraído por la suavidad del pulido y la estabilidad de funcionamiento de los robots. Muchas personas observan atentamente el proceso de trabajo de los robots y consultan al personal detalladamente sobre los parámetros de rendimiento, los escenarios de aplicación, los métodos de operación y otra información del equipo. El robot de pulido MR-660C es un equipo profesional desarrollado por Neview para el pulido de piezas de aluminio. Incorpora un sistema de detección láser que permite realizar operaciones de pulido de alta precisión, garantizando eficazmente la calidad del pulido de las piezas de aluminio y reduciendo considerablemente los errores de pulido manual. Además, el robot ofrece una capacidad de trabajo eficiente y puede operar de forma estable durante mucho tiempo, lo que mejora significativamente la eficiencia de producción y ahorra considerables costes de mano de obra y tiempo a las empresas. Además, su diseño inteligente facilita la operación, ya que los trabajadores solo necesitan realizar operaciones sencillas para que el robot complete la tarea de pulido de forma independiente, reduciendo considerablemente la dificultad de la operación.

Robot de pulido Newview Cooperar con socios bielorrusos para ampliar el mercado de Europa del Este En mayo de 2025, Anhui Neview Automatic Technology Co., Ltd. (Neview Grinding Robot) recibió la noticia de haber alcanzado un acuerdo de cooperación con sus agentes en Bielorrusia. Esta cooperación no solo marca la expansión de Neview Grinding Robot en el mercado internacional, sino que también significa que su capacidad de fabricación de equipos inteligentes y su nivel de servicio técnico en la fase final de fundición han sido ampliamente reconocidos en el mercado de Europa del Este, sentando las bases para la posterior expansión de la industria de fundición local e incluso de toda la región de Europa del Este. Como líder en el campo de equipos de postratamientoPara la fundición en China, Neview Grinding Robot lleva muchos años a la vanguardia, centrándose en la investigación y producción de robots industriales y equipos de fundición de serie. El producto se utiliza ampliamente en diversos escenarios de fundición, abarcando campos clave como componentes automotrices, componentes mecánicos básicos, componentes de transporte ferroviario, componentes aeroespaciales, etc.Bielorrusia, como uno de los países más importantes de Europa del Este, cuenta con un sistema industrial completo, especialmente en los sectores de la fabricación de maquinaria y la producción de piezas de automoción, con una profunda acumulación tecnológica y una enorme escala industrial. Sin embargo, con la creciente modernización inteligente en la industria manufacturera mundial, las empresas de fundición locales tienen una demanda cada vez más urgente de equipos de back-end eficientes, precisos e inteligentes para la fundición. La cooperación entre Neview Grinding Robot y los agentes bielorrusos es como una lluvia de ideas a tiempo, impulsando con fuerza la transformación digital de la industria de la fundición local. Tras esta colaboración, Neview Grinding Robot aprovechará al máximo los amplios recursos de canal, las amplias conexiones en la industria y la excelente atención al cliente de los agentes bielorrusos en el mercado local, y aumentará rápidamente la visibilidad y popularidad de sus productos en los mercados bielorruso e incluso de Europa del Este. Gracias a la estrecha colaboración con los agentes, Neview Grinding Robot puede comprender con precisión las necesidades específicas de los clientes locales, ofrecer una selección de productos oportuna, soluciones técnicas personalizadas y un servicio posventa integral que satisface las demandas del mercado, garantizando que cada cliente disfrute de una experiencia de proceso completa, eficiente, de alta calidad y conveniente.

Neview Grinding Robot ha llegado a un acuerdo de colaboración con agentes italianos, abriendo un nuevo capítulo en el mercado europeo. En febrero de 2025, Anhui Neview Automatic Technology Co., Ltd. firmó oficialmente un acuerdo de cooperación estratégica con un socio agente en Italia. Esto marca un avance significativo en la expansión internacional del robot de molienda Neview, y su equipo inteligente para la parte trasera de la fundición acelerará su entrada en el mercado europeo, impulsando con fuerza la transformación digital de la industria de la fundición local. 1.La fortaleza tecnológica constituye la piedra angular de la cooperación La tecnología principal del robot de rectificado Neview es líder en la industria. Su diseño de alta rigidez y capacidad de carga, tomando como ejemplo el modelo DR-750B, permite que el banco de trabajo y el brazo robótico soporten una carga de hasta 200 kg. El sistema de detección y compensación automática de errores utiliza sensores de desplazamiento para detectar y corregir automáticamente la trayectoria de rectificado, adaptándose a productos con grandes errores de fundición. La tecnología de unión flexible con compensación inteligente está diseñada para piezas fácilmente deformables, logrando un pulido adaptable y flexible con diferentes niveles de adhesión. 2. La cartera de productos satisface diversas necesidades Nuestros productos incluyen las series AI, de hierro fundido, de aluminio fundido, de acero fundido y de línea de producción, que se adaptan a diversos materiales de fundición para satisfacer diferentes escalas de producción y requisitos de proceso. Los modelos DR-750Al y DR-950AI de la serie AI, con su configuración de brazo único y doble estación, son altamente compatibles con el pulido de una gran variedad de productos de lotes pequeños. Los modelos DR-550B, DR-750B y otros de la serie de hierro fundido están especialmente diseñados para el rectificado de productos de hierro, con doble banco de trabajo de carga y descarga para mejorar la eficiencia de la producción. Los modelos MR-660C y MR-950C de la serie de aluminio fundido están equipados con varillaje de seis ejes y un solo banco de trabajo, adecuados para el pulido por lotes de pequeñas piezas de aluminio. Los modelos GR-750B y GR-950B de la serie de acero fundido son compatibles con el pulido de productos de acero. La configuración de la preparación de pedidos del marco de material, la disposición previa de palets y la preparación de pedidos en la serie de líneas, en combinación con robots y sistemas de visión de KUKA, consigue un rectificado eficiente de grandes cantidades de piezas y un almacenamiento logístico inteligente. 3. Dar pasos sólidos hacia el diseño de la internacionalización Esta colaboración con agentes italianos es un paso crucial en la estrategia de internacionalización de Neview Grinding Robot. Como importante base industrial en Europa, Italia tiene una fuerte demanda de equipos inteligentes de posprocesamiento en su industria de fundición. Gracias a la estrecha colaboración con agentes locales, Neview Grinding Robot se apoyará en su amplia red de ventas y servicio para responder rápidamente a las necesidades de los clientes y ofrecer productos de alta calidad y soluciones personalizadas para clientes italianos e incluso europeos. Al mismo tiempo, gracias al profundo conocimiento del mercado local de los agentes, Neview Grinding Robot puede optimizar aún más sus productos y servicios, adaptarse mejor a las normas del mercado europeo y a las necesidades de los clientes, y aumentar el conocimiento de la marca y la cuota de mercado. En el futuro, Neview Grinding Robot seguirá apostando por la innovación, incrementará continuamente la inversión en investigación y desarrollo, optimizará el rendimiento de sus productos y ampliará sus áreas de aplicación. Con el firme compromiso de cultivar el mercado nacional, aceleraremos la internacionalización y utilizaremos productos y servicios de alta calidad para ayudar a la industria global de la fundición a avanzar hacia una nueva era de inteligencia y digitalización, contribuyendo así con el impulso del "Hecho en China" al desarrollo de la industria mundial.

El 4 de julio se inauguró con gran solemnidad la muy esperada 22ª Exposición Internacional de Fundición de China, que atrajo a empresas de fundición y a las élites de la industria de todo el mundo para reunirse y explorar nuevas tendencias, tecnologías y aplicaciones en la industria de la fundición.Como empresa líder en el campo del pulido inteligente en China, Nueva revisión Participó activamente en esta exposición. Con una marca destacada y una sólida trayectoria técnica, el stand de Neview atrajo la atención de numerosos visitantes profesionales. El ambiente fue animado y extraordinario, y la multitud estuvo animada, convirtiéndolo en uno de los stands más populares de la feria.Durante esta exposición, Neview volvió a ganar el "Premio Nacional a la Innovación en Equipos de Fundición" de la Asociación de Fundición de China gracias a la tecnología líder en la industria de sus productos. El sistema de pulido robotizado totalmente automático galardonado ha sido ampliamente elogiado en la industria por su excelente rendimiento, con alta precisión, alta rigidez y alta estabilidad. Esto no solo reconoce la solidez tecnológica de Neview, sino también la capacidad de innovación independiente de China en la industria de la fundición.Neview siempre ha estado comprometido con la innovación tecnológica y la mejora de la calidad de sus productos. En el futuro, Neview seguirá defendiendo la filosofía de "buscar la excelencia", promoviendo continuamente el progreso tecnológico y la modernización de sus productos, y contribuyendo aún más al desarrollo próspero de la industria de postratamiento de fundición en China.

¿Quieres hablar?

Contacte con nuestros expertos.

No. 1299 Huguang East Road, Shushan District, Hefei City, China.

Red IPv6 compatible

Red IPv6 compatible